【ミニ四駆世代】

本日は趣旨を変えて、コラム的なものを書いていこうと思います。

ミニ四駆みなさんやりましたか?周りにやっているお友達はいましたか?

私は、あまりお金がありませんでしたが、工夫をして、地元の青森県八戸市の大会で17位(微妙か)でした。

多くの出場選手が親も一緒に盛り上がる中、私は下手くそながら色を変えたり、モーターを変えたりしたものでさ。懐かしい。

そんなミニ四駆のシャーシの話。

最近車の製法でダイキャスト製法という言葉を聞きませんか。

要は、車のシャーシ部分をミニ四駆のように、鋳造してしまおうという話です。メリットは車両製作のためのパーツの数が減ること。

組み立てがシンプルになること。

軽量化。

1番は工数の削減=人件費の削減かもしれません。

電気自動車にはこの製法が用いられることがあります。

やはり上記のメリットに加えて、ダイキャスト製法に必要な素材が揃っている国があるからでしょう。

主な素材は

⚫︎アルミニウム合金

国内生産はあるが、鉱石(ボーキサイト)はほぼ完全に輸入依存。

日本は世界有数のアルミニウムリサイクル技術を持つため、再生材の利用が盛ん

⚫︎マグネシウム合金

鉱石(ドロマイト)やマグネシウム地金はほぼ完全に輸入依存。

世界の生産の85%以上が中国に集中。日本の製造業者は中国からの輸入が主流。

⚫︎亜鉛合金

亜鉛も日本国内での産出量は限られており、主に輸入に依存。主要な供給国はオーストラリア、ペルー、アメリカ合衆国など。

です。日本は素材を輸入しなければならない、非常に弱い立場です。いわゆる経済安全保障上の日本の課題でしょう。

また、この製法、先に述べた通り、部品数が減ります。

部品数が減る→関連会社の需要が減る→会社が合理化される。

という未来もあります。

一台の車にどれくらいのパーツが使われているのか、調べてみると、

平均3万点ほどのパーツとか。

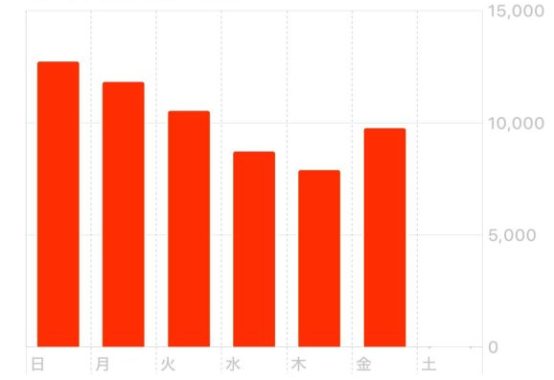

日本の年間乗用車生産台数は約776万台(2023年、日本自動車工業会)

インパクト凄そうですね。

一方でこのダイギャスト製法にするためには大規模な設備投資が必要となります。

YouTubeでダイキャスト製法と入れるとたくさん動画が出てきますので、どうぞご覧ください。

ダイギャスト製法は本当にミニ四駆に似ていると思います。

が、

その後に待っている、雇用、関連会社、部品の安定供給、等課題が多くあります。

要は、

会社が儲けられそうな部分が少ないですね。

さて、これをどうみるのか。

そんなことを先日の日産などのニュースを見ながら考えていました。

OEM車の行末か。

その先は。